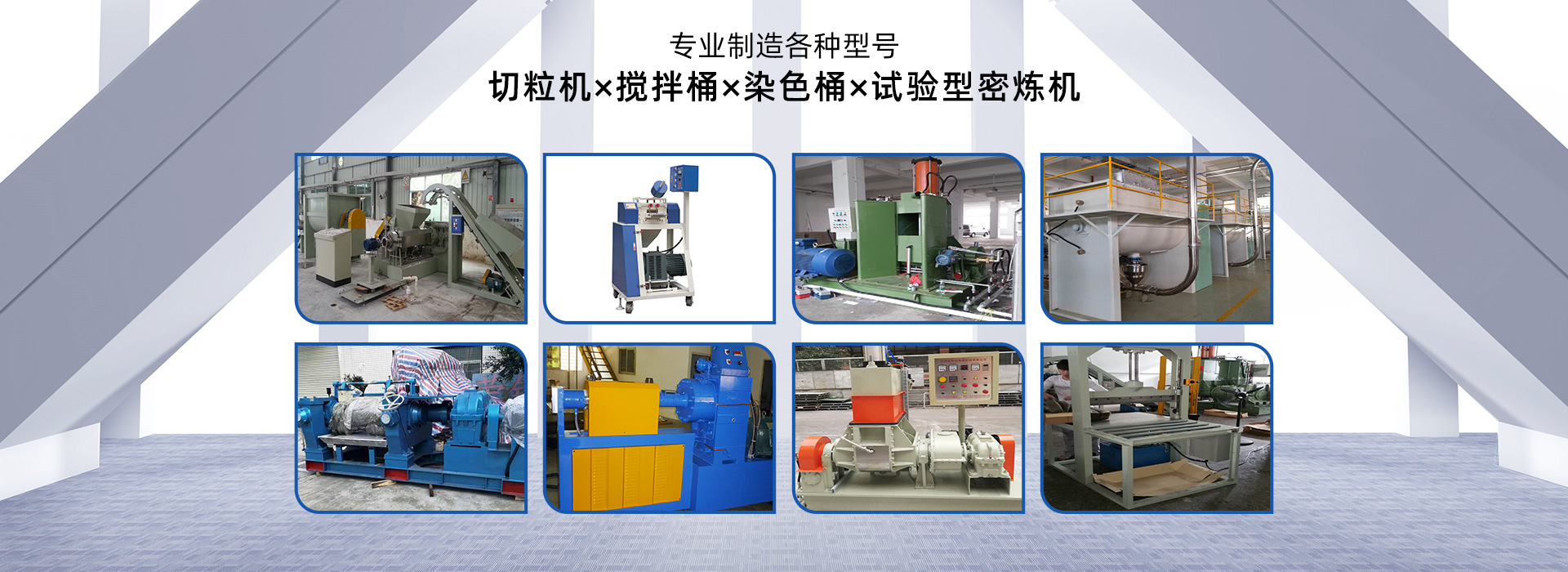

水中造粒機作業時的獨特操作

2022-09-01

http://www.gzsgsl88.com/

在水中造粒機作業時,模頭的熱平衡控制是水下造粒系統成敗的關鍵——熱分離模頭。另外,還應關注從模頭到工藝水中的熱傳遞,如果傳熱過多,某些噴嘴就會凍結。流動斷面減小會導致熔體壓力升高,使粒子質量下降,導致停產,要重新啟動。

水中造粒機不會發生這種情況,其結構與其他同類產品的不同之處在於,在熔體噴嘴和模板之間采用了極高效的隔熱裝置。這些隔熱裝置非常重要,因為工藝水(由工藝水將切好的粒料輸送到乾燥機中)與模板直接接觸。在此處,水和熔體之間溫差高達250℃。噴嘴和模板之間的接觸面積越大,則傳遞的熱量就越多,使材料很容易在噴嘴中凍結,同時浪費了為補償熱損所耗熱能。在這一方面,包埋在水下切粒系統中的噴嘴幾乎完全與模板熱分離,在冷卻側的接觸面積極小,從而避免將熱量散失到工藝水中。

水下切粒機設計中,熱量保留在需要熱量的地方,熔體在整個噴嘴內可保持穩定的溫度。溫度在噴嘴中的均勻分布也降低了所需的背壓,保證粒料達到較好的質量。水下切粒造粒系統的熱行為還有一個優點——可節約達70%的熱容量。

- 上一篇:水中造粒機設備的主要優缺點

- 下一篇:水中造粒機螺桿與機筒毀壞一般情況的緣由